O objetivo do Imersão Mecânica com a criação desse post é abordar um tema bastante relevante no ambiente da mecânica: os ensaios mecânicos. Estes ensaios desempenham um papel fundamental na confiabilidade e qualidade das peças mecânica.

Nosso objetivo é explicar o fundamento da realização dos ensaios mecânicos, explicar os tipos de ensaios e abordar os principais ensaios não destrutivos.

Prometemos realizar um post exclusivo sobre ensaios destrutivos. Esperamos que você aprenda conosco e tenha uma leitura agradável e um aprendizado tranquilo

Por que realizar ensaios mecânicos?

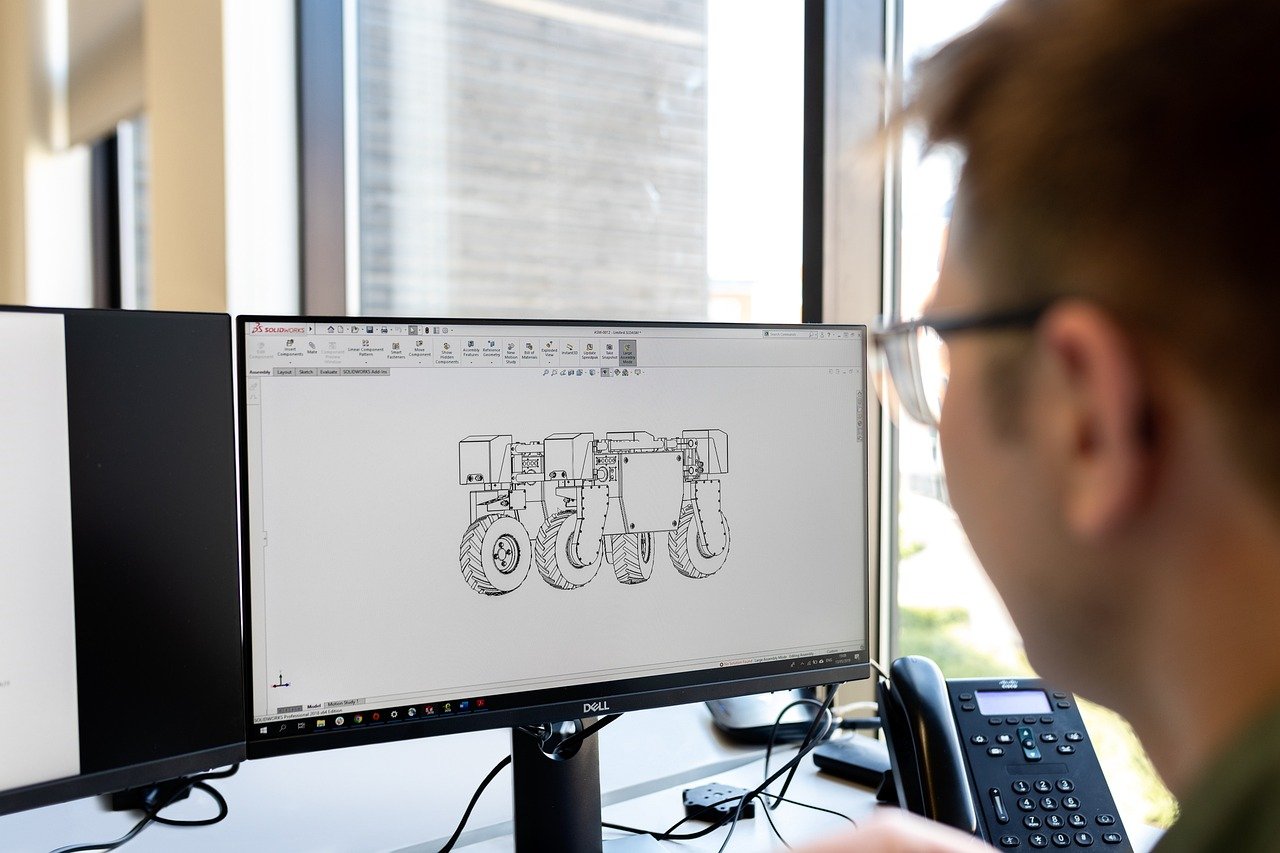

Uma pergunta bastante interessante, a resposta está no início de todo o processo. Durante a etapa de projetos, o engenheiro responsável pelo desenvolvimento da peça tem que necessariamente conhecer o ambiente em que ela vai estar inserida pois as condições de esforço podem ser muito severas.

Para poder escolher o melhor material, ele terá que conhecer os parâmetros de comportamento/resistências que do material que ele vai empregar. É nessa etapa que os ensaios mecânicos entram em ação.

O objetivo dos ensaios mecânicos se dá através da necessidade de entender o comportamento e propriedades mecânicas do material, submetendo-os a esforços mecânicos, simulando as condições de trabalho no qual ele será empregado.

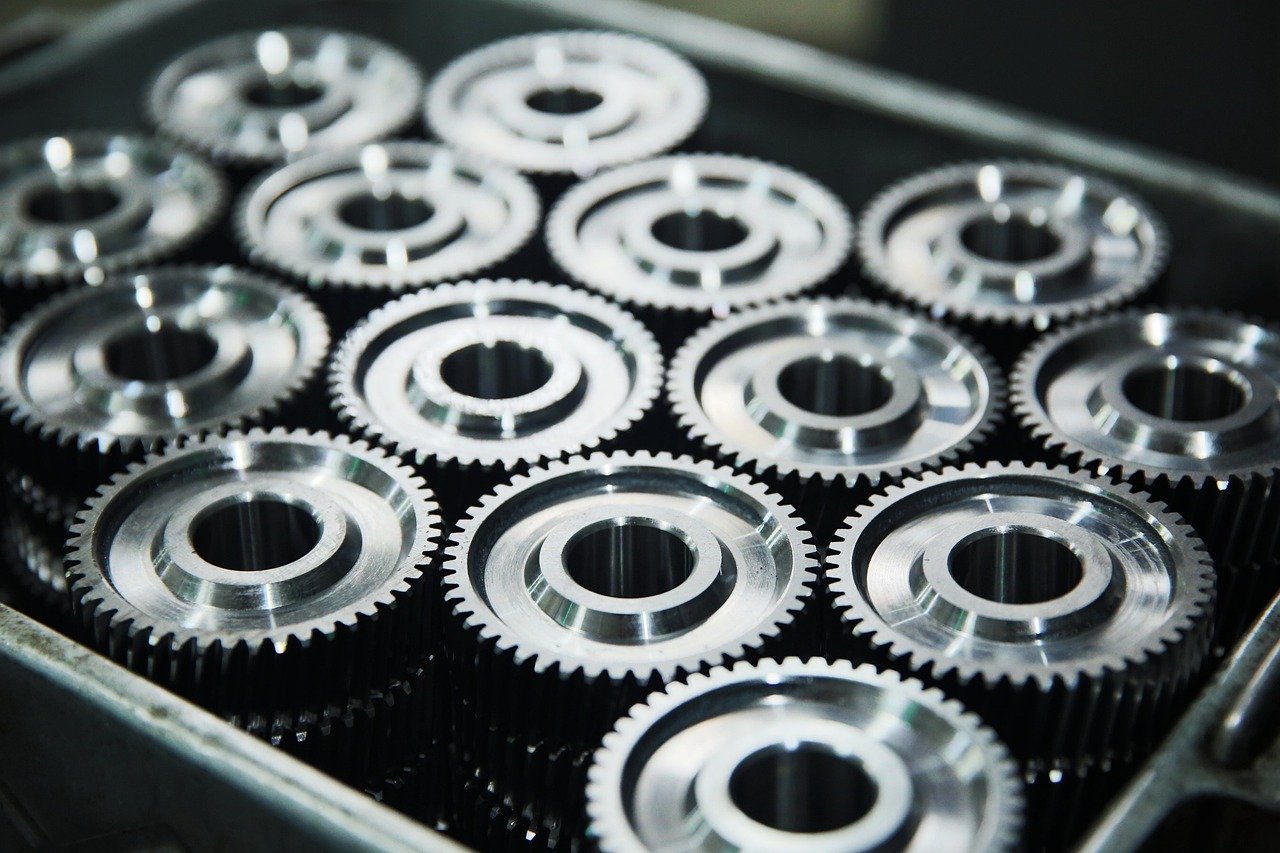

Em ocasiões que são feitos lotes de peças, normalmente são retirados peças para amostragem e realização de ensaios mecânicos visando verificação de qualidade da peça.

A importância de entender os processos de fabricação

A escolha do material ideal para construção de um componente vai muito além de entender somente a capacidade de resistência mecânica, é necessário entender as etapas do processo de fabricação até o resultado final. Cada execução altera propriedades no componente, isso pode resultar em características particulares no componente.

Sabendo disso, é realizado análises da estrutura interna do componente em cada etapa do projeto, na etapa final é realizado um levantamento das propriedades finais após as etapas do processo de fabricação e realizado uma comparação em relação as propriedades iniciais do material antes de realizar o processo de fabricação. As propriedades finais devem atender as especificações esperadas na criação do projeto.

Tipos de esforços

O material final deve ser capaz de suportar esforços e saber e entender os esforços que ele deverá suportar é extremamente fundamental para evitar rupturas/quebras.

Os esforços estudados são:

- Compressão

- Tração

- Torção

- Flexão

- Cisalhamento

Para entender/saber a capacidade do material, são realizados ensaios, porém existem dois tipos de processos de ensaios com objetivos distintos, vejamos à seguir a diferença deles:

Ensaios de rotina: Em empresas de fabricação de materiais é muito comum realizar esse tipo de ensaio, com o objetivo de saber a qualidade final do produto e ter mais confiabilidade no processo de fabricação. Esses ensaios podem ser realizados em maquinas industriais, laboratórios de análise específicos para realização de ensaios ou laboratórios industriais.

Ensaios de análises: São realizados esses ensaios com a finalidade de pesquisa, para saber se o componente está atendendo as especificações do projeto, ou para obter novas informações sobre o material. Esse ensaio é realizado em maquinas de alta precisão.

Propriedades mecânicas testadas

Durante a etapa de ensaios, algumas propriedades são testadas e é realizado um levantamento de informação para verificação se o material está atendendo ou não o resultado esperado.

Resistência: É realizado teste de resistência para saber a tensão máxima que o componente suportará.

Elasticidade: É empregado uma tensão no componente e observado a deformação dele, após o cessamento da força, observa-se se o material irá voltar para o seu estado original.

Plasticidade: É empregado uma tensão no componente e observado a capacidade de se deformar permanentemente antes de romper.

Resiliência: É observado a capacidade de absorver energia durante a deformação elástica e após o cessamento de força é verificado se a energia foi recuperada.

Tenacidade: É verificado a capacidade total de absorção de energia durante o estado inicial até a fase de ruptura.

Tipos de ensaios

Chegamos a etapa final do artigo, iremos abordar os dois tipos de ensaios, porém, de acordo com o nosso propósito inicial, vamos nos aprofundar mais nos ensaios não destrutivos.

Ensaios destrutivos: Os ensaios destrutivos carregam esse nome devido a inutilização do componente após a sua realização, por mais que os danos pareçam irrelevantes. Eles tem o objetivo de averiguação de propriedades dos materiais e medir a capacidade de suportar os esforços em que serão empregados.

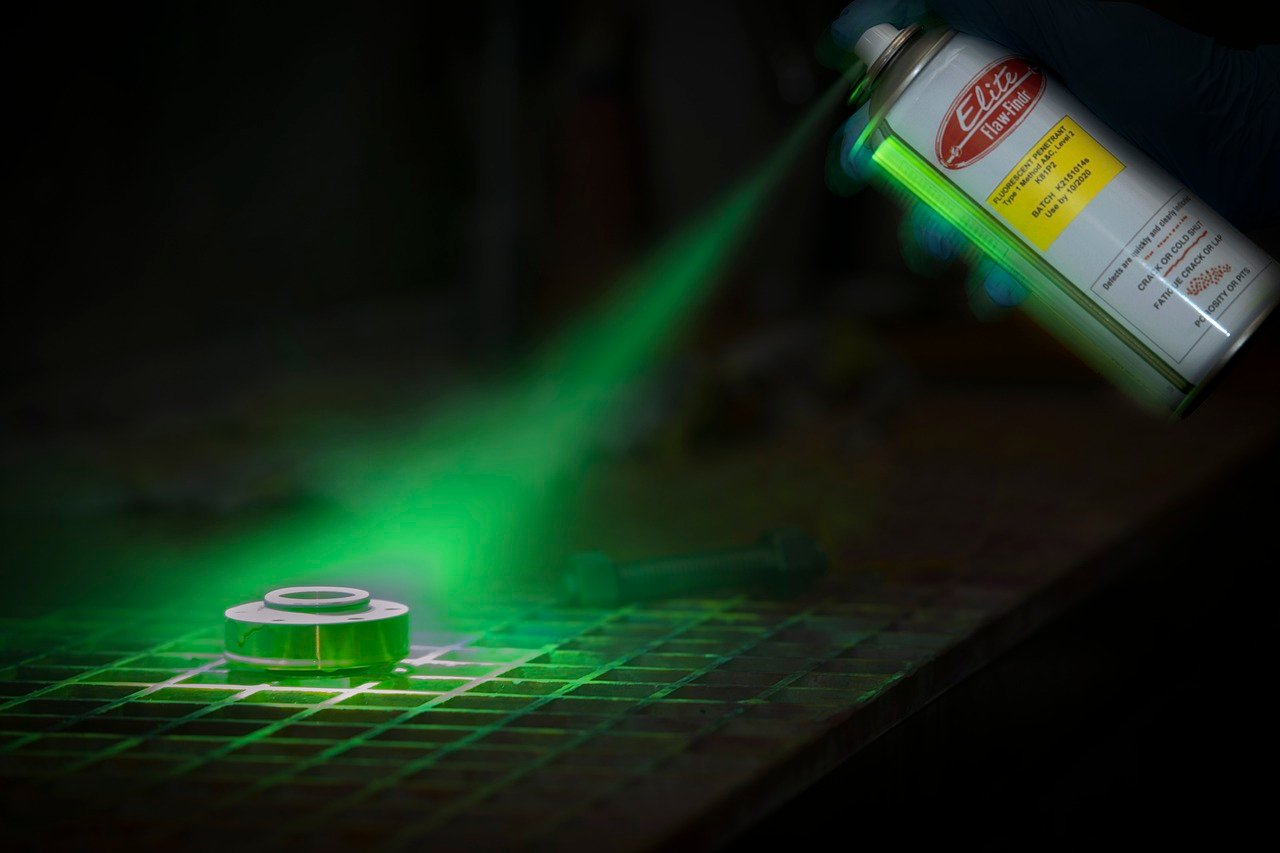

Ensaios não-destrutivos: Já por sua vez, os ensaios não-destrutivos levam esse nome devido não haver descarte do componente testado. Seus objetivos é encontrar falhas superficiais, como, trincas, impurezas no cordão de solda, mas também podem ser utilizados para detectar variações nas propriedades do material que podem levar a falha.

Os ensaios não-destrutivos são realizados para inspeção e monitoramento das condições de trabalho. Vejamos a seguir os tipos de ensaios não-destrutivos:

Inspeção visual: Dentre todas, é a mais simples, consiste em analisar visualmente a superfície do componente com o objetivo de detectar distorções na estrutura e no acabamento. Esse tipo de ensaio não oferece nenhum tipo de precisão devido os fatores externos, como por exemplo, sujeira, iluminação, intempéries. Além disso, o resultado pode variar de acordo com a experiência de quem analisa. Entretanto, para melhorar as condições são utilizado alguns aparelhos como lupas ou microscópios, instrumentos de medição, lanternas e gabaritos.

Partícula magnética: O ensaio por partículas magnéticas é um dos mais comuns realizados, seu objetivo é detectar descontinuidades superficiais e sub-superficiais por meio do comportamento das partículas geradas pelo campo magnético dos materiais ferromagnéticos. Essas descontinuidades são encontradas através da concentração de limalhas de ferro que são atraídas pela repulsão das linhas de fluxo geradas pela falha. É importantíssimo realizar preparação e limpeza antes de iniciar o procedimento, para não haver falhas no resultado.

Liquido penetrante: É uma técnica avançada de inspeção visual em componentes não ferrosos, essa técnica consiste em detectar descontinuidades superficiais que a inspeção visual normal não conseguiu detectar. É necessário realizar a preparação e limpeza do componente antes de aplicar o liquido, após a limpeza, aplica-se uma camada de liquido penetrante na área em que se deseja avaliar. Ao remover o excesso de liquido penetrante, aplica-se agora o revelador na área em que foi aplicado o liquido penetrante e já é possível analisar possíveis descontinuidades.

Além dos ensaios listados acima, existem outros tipos mais avançados para detecção de descontinuidades internamente ou externamente em peças, veja a seguir alguns exemplos:

- Raio X

- Emissão Acustica

- Ultrassom

- Tomografia Computadorizada

- Corrente parasitais

Continue aprendendo

Ufa, nesse post vimos bastante coisa sobre ensaios não é mesmo?! Mas como prometido, faremos um artigo exclusivo sobre ensaios destrutivos. Além disso, faremos também um artigo exclusivo para abordar sobre os ensaios não-destrutivos de Raio X e Ultrassom. Nós esperamos que vocês tenham gostado do nosso post e tenham aprendido mais um pouco com a gente. Siga-nos nas nossas redes sociais, lá você pode encontrar os temas que nós retratamos aqui só que em vídeo. Até mais.

Referências

Mendes, C. L., & Silveira, A. M. (2018). Ensaios Mecânicos. SAGAH EDUCAÇÃO S.A.

Deixe um comentário